Reducción de los desperdicios de fabricación para una mayor rentabilidad

- Publicado el 30 de Abril de 2024

- Kati Hope

En este artículo, se analiza cómo los fabricantes de alimentos pueden mejorar la optimización de los recursos de materias primas y beneficiarse de una mayor productividad mediante la aplicación estratégica de la tecnología de inspección de productos. Dada la presión a la que se ve sometida la industria alimentaria hoy en día, gestionar los recursos de forma inteligente equivale a ganar un gran premio.

Piénselo: el cuidado del planeta, de los demás y, por supuesto, de nuestros preciados recursos es crucial para la sostenibilidad y el éxito. En el caso particular de los fabricantes de alimentos, este enfoque ecológico no es simplemente una sensación de bienestar, sino el ingrediente secreto para mantener los costes bajo control.

La tecnología inteligente de inspección de productos, entre la que se incluyen los detectores de metales, los sistemas de inspección por rayos X y las controladoras de peso, puede ayudar a los fabricantes a mantener un control estricto de sus materiales. Menos desperdicios, más control sobre los recursos y un funcionamiento más fluido del negocio: suena como la receta del éxito, ¿no?

En la fabricación de alimentos, los sistemas de control de peso pueden reducir el sobrellenado de producto mediante un mejor control de los niveles de llenado y capacidades de pesaje exacto. De hecho, es como si fueran los maestros en evitar los errores garrafales en el sobrellenado de los productos. Incluso un pequeño sobrellenado puede convertirse en una montaña de productos desperdiciados después de una gran producción.

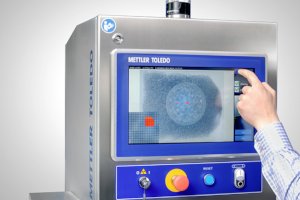

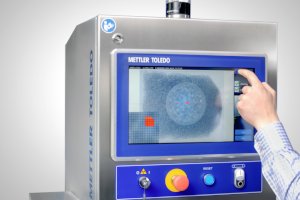

También está la inspección por rayos X, que comprueba si los productos están completos, así como la medición de masa. Esta tecnología es como tener un par adicional de ojos biónicos que pueden detectar niveles de llenado incorrectos, lo que resuelve la situación y evita desperdicios innecesarios. Es más, los fabricantes no necesitan todo un arsenal de máquinas, pueden combinar estas tecnologías en un único sistema combinado. Nivel de eficiencia: experto.

Además de optimizar el rendimiento obtenido de los materiales adquiridos, estos sistemas también pueden medir y ajustar de manera automática; por ejemplo, los datos de control se transmiten a las máquinas de llenado para que las mediciones incorrectas se corrijan rápidamente, sin intervención humana. Las ventajas son un aumento de la productividad con un plus de conformidad y sin margen para cometer errores.

Disminución del desperdicio

La inspección de productos sofisticada también puede ayudar a evitar desperdicios innecesarios, al tiempo que aumenta la productividad al reducir los falsos rechazos. En este caso, los productos no contaminados se marcan incorrectamente como contaminados y, por lo tanto, se rechazan de la línea de producción. Sean cuales sean los motivos por los que se desencadene un falso rechazo, y hay numerosos factores potenciales en torno a la configuración del equipo de inspección, las características del producto y el entorno de la fábrica, es evidente que existe la posibilidad de reducir el desperdicio innecesario.

Sencillamente, al reducir el sobrellenado de productos válidos, se pueden proteger los costes de las materias primas. Además, al necesitar menos tiempo para investigar los rechazos incorrectos y el posible reprocesamiento de los productos, los fabricantes pueden disfrutar de un aumento de su productividad. Los sistemas avanzados de detección de metales equipados con tecnología de frecuencia multisimultánea (MSF) y algoritmos inteligentes permiten una mayor sensibilidad y capacidades de detección optimizadas. Los sistemas de inspección por rayos X de doble energía también pueden discernir con mayor exactitud entre el producto y el contaminante, lo que ayuda a mejorar la calidad y a reducir las tasas de falsos rechazos.

Reducción del desperdicio innecesario

Los fabricantes de alimentos pueden incurrir en desperdicios innecesarios de otras formas, formas que se pueden evitar fácilmente mediante un compromiso con la buena práctica en la inspección de productos. Los fabricantes deben comprobar que el equipo de inspección tenga un buen mantenimiento y, por lo tanto, funcione al máximo nivel. El peligro aquí es que las máquinas con un mantenimiento deficiente no detectan los contaminantes que se recogen más adelante en el proceso, posiblemente después de que se haya añadido más valor al producto. Tal situación agrava el despilfarro del error inicial. Sin embargo, con la tecnología adecuada, este despilfarro se puede evitar fácilmente mediante un enfoque proactivo del mantenimiento y las pruebas de rendimiento, incluidas las capacidades de comprobación automática que tienen algunos sistemas avanzados de inspección de productos.

También se puede mejorar la productividad y reducir los desperdicios sustituyendo los controles manuales de muestras por una inspección automatizada del 100 % de los productos. Los sistemas combinados de control de peso e inspección por visión pueden supervisar los niveles de llenado para obtener tamaños de porción exactos, al mismo tiempo que inspeccionan la integridad de las etiquetas y los envases, y la calidad general del producto, mientras que los sistemas de inspección por rayos X pueden realizar varios controles de calidad en paralelo.

Este objetivo de eliminar la práctica de los controles manuales de muestras, que requieren mucho tiempo, ha sido el motor de Bell Food Group, un procesador europeo de productos cárnicos y preparados. La empresa instaló un sistema de inspección por rayos X (un X39 de METTLER TOLEDO) para escanear sus hamburguesas en busca de invasores extraños y fallos visuales. ¿El resultado? Ahorro de tiempo, menos hamburguesas rechazadas y la capacidad de identificar y rechazar solo las manzanas podridas, por así decirlo, en lugar de tirar todo el lote. Sin duda, una victoria para el fabricante y el planeta.

Al ser considerado con sus recursos y adoptar buenas prácticas, procesos y tecnologías, Bell Food Group ha mejorado claramente su productividad y eficiencia, ha obtenido un mayor control sobre su planta y ha mejorado su calidad y seguridad. Una consideración minuciosa puede ser muy útil para evitar desperdicios innecesarios y aumentar la productividad. Para conocer otras iniciativas que pueden ayudar a combatir los costes de fabricación, haga clic en www.mt.com/pi-combatcosts-pr.